Odbiorcą końcowym rozwiązania jest przedsiębiorstwo specjalizujące się w produkcji systemów kierowniczych oraz układów przeniesienia napędu dla branży automotive, obejmującej zarówno samochody osobowe, jak i pojazdy o podwyższonych parametrach użytkowych. W zakładzie wcześniej funkcjonowało dwanaście zespołów pompowych odpowiedzialnych za podawanie smaru oraz past montażowych na kilku liniach technologicznych. Zainstalowane pompy zasilały aplikatory i narzędzia smarujące wykorzystywane w procesie wytwarzania komponentów przekładni, zużywając zbiorniki o masie 185 kg na każdej zmianie produkcyjnej oraz w ciągu doby.

Celem inwestora była modernizacja przestarzałych agregatów pompowych, a w związku z rosnącym obciążeniem produkcyjnym – także zwiększenie efektywności całego systemu podawania medium przy jednoczesnej optymalizacji kosztów eksploatacyjnych.

Kluczowe wyzwania projektu obejmowały:

- zapewnienie wysokiej niezawodności oraz długiej żywotności pomp pracujących w trudnych warunkach przemysłowych,

- maksymalizację wydajności układu dozowania,

- bezproblemowe tłoczenie smarów oraz past montażowych o bardzo wysokiej lepkości.

Nasze podejście do realizacji projektu

W przypadku zaawansowanych i intensywnie eksploatowanych procesów produkcyjnych kluczowe znaczenie ma zastosowanie pomp o wysokiej sprawności, wykonanych z wytrzymałych komponentów klasy przemysłowej, odpornych na długotrwałą pracę pod dużym obciążeniem. Tego typu pompy przemysłowe znajdziesz na https://www.pneumat.com.pl/pompy

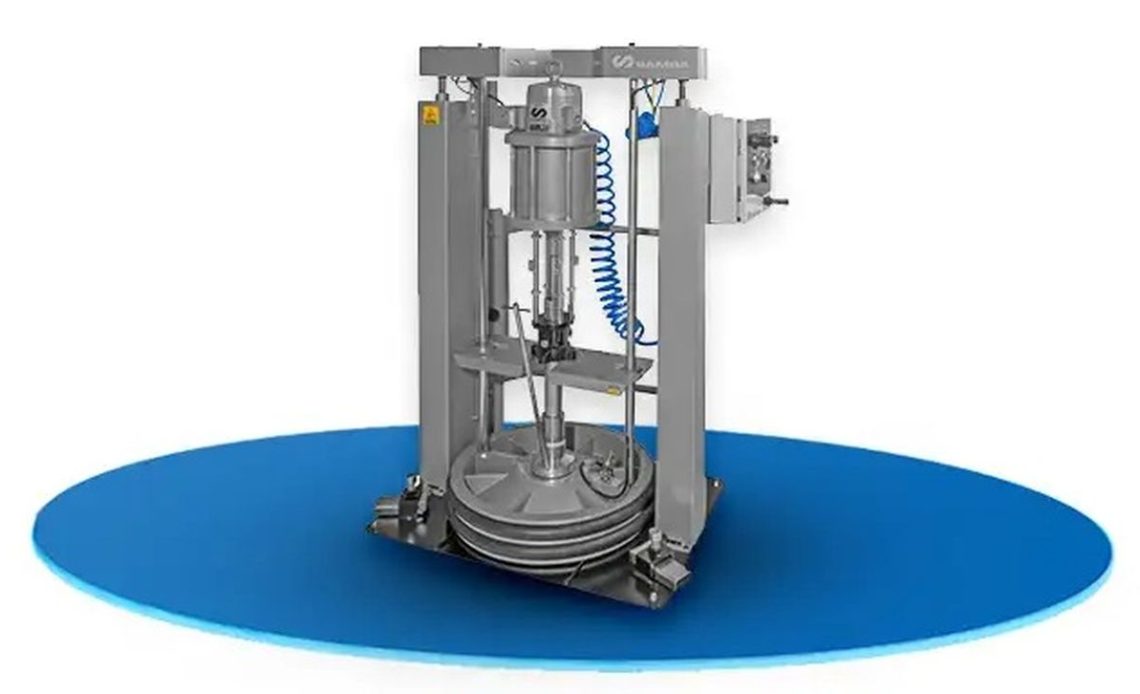

Zróżnicowany charakter transportowanych mediów wymagał doboru urządzeń o bardzo dużej wydajności. Początkowo analizowano zastosowanie pompy tłokowej PM60 marki SAMOA, wyposażonej w 6-calowy silnik pneumatyczny. Szczegółowa ocena istniejącej instalacji wykazała jednak istotne spadki ciśnienia w układzie. W efekcie podjęto decyzję o wdrożeniu pomp tłokowych PM80 o przełożeniu 50:1, z 8-calowym napędem pneumatycznym.

Zastosowane jednostki charakteryzują się rozdzielną konstrukcją oraz łopatkowym zaworem ssawnym, który znacząco ułatwia zasysanie i tłoczenie mediów o wysokiej lepkości. Ze względu na trudne warunki zalewania smarów i past montażowych, zwłaszcza przy obniżonych temperaturach, pompy przemysłowe zostały dodatkowo wyposażone w pneumatyczne cewki indukcyjne z podwójnym trzpieniem, wspomagające proces uruchamiania i stabilnej pracy układu.

Zastosowane rozwiązanie

Pompy tłokowe SAMOA PM80 o przełożeniu 50:1 wyróżniają się wysoką odpornością na intensywną eksploatację oraz stabilną pracą, co jest efektem wykorzystania materiałów klasy Premium oraz nowoczesnych rozwiązań konstrukcyjnych. Dzięki dużej wydajności tłoczenia i wysokiemu stosunkowi ciśnień urządzenia te bez problemu spełniają rygorystyczne wymagania związane z precyzyjnym dozowaniem smarów i past montażowych w przemyśle. Zobacz pompy tłokowe dostępne w sklepie internetowym Pneumat. na https://www.pneumat.com.pl/pompy_tlokowe_pneum

Kluczowym atutem pomp tłokowych SAMOA jest ich niezawodność, wynikająca z dynamicznego ruchu posuwisto-zwrotnego, który minimalizuje ryzyko zatrzymań pracy. W branżach produkcyjnych, gdzie ciągłość procesów ma kluczowe znaczenie, przestoje generowane przez układ pompujący są niedopuszczalne. Z tego względu istotnym elementem instalacji okazały się pneumatyczne silniki PM80, zaprojektowane z myślą o efektywnym odprowadzaniu ciepła oraz pozbawione energochłonnych sprężyn, co skutecznie ogranicza ryzyko oblodzenia i awarii napędu.

Pierwsze dwa wdrożone systemy pompowe przyniosły bardzo dobre rezultaty eksploatacyjne. Umożliwiły one przetłoczenie pełnej beczki smaru o masie 185 kg w czasie krótszym niż osiem godzin, przy zachowaniu odpowiedniego przepływu we wszystkich punktach aplikacji. Ze względu na częstą wymianę pojemników na tych stanowiskach, zestawy zostały dodatkowo wyposażone w pręt upustowy płyty dociskowej, który znacząco usprawnia proces zalewania pompy – rozwiązanie to okazało się szczególnie wartościowe dla operatorów.

Po uruchomieniu instalacji zauważono wyraźne ograniczenie strat materiałowych. Zastosowanie podwójnej cewki indukcyjnej wspomagającej zasysanie, w połączeniu z płytą dociskową, pozwoliło na niemal całkowite opróżnienie bębna ze smarem. Eliminacja pęcherzy powietrza oraz skuteczne zbieranie medium ze ścian pojemnika zapewniły znacznie lepsze wykorzystanie surowca w porównaniu do standardowych rozwiązań dostępnych na rynku.

Wysoka wydajność, niezawodność oraz jakość wykonania pomp SAMOA sprawiły, że użytkownik zdecydował się na rozszerzenie instalacji o kolejne jednostki w tym zakładzie produkcyjnym.

Produkty dostępne są na zamówienie. W przypadku pytań lub chęci doboru odpowiedniego rozwiązania – zapraszamy do kontaktu z firmą Pneumat.

Materiał Partnera